FBE管线连接形式及选择方法-辽宁化工2022年01期

导读:摘 要:FBE管线的连接方式包括内衬套筒、法兰、耐蚀合金短节和节点补口。介绍了这几种连接方式的优缺点,并结合某国外项目实例分析了FBE管线连接形式的选取方法,供海洋石油工程管道工程师参考和借鉴。关 键 词:FBE;内衬套筒;法兰;耐蚀合金短节;节点补口;连接方式中图分类号:TE54 文献标识码: A 文章编号: 1004-0935(2

摘 要:FBE管线的连接方式包括内衬套筒、法兰、耐蚀合金短节和节点补口。介绍了这几种连接方式的优缺点,并结合某国外项目实例分析了FBE管线连接形式的选取方法,供海洋石油工程管道工程师参考和借鉴。

关 键 词:FBE;内衬套筒;法兰;耐蚀合金短节;节点补口;连接方式

中图分类号:TE54 文献标识码: A 文章编号: 1004-0935(2022)01-0136-03

FBE是Fusion Boning Epoxy的简称,是一种热固性重防腐环氧粉末涂料,可以在预热后的钢制品表面熔化、流平、固化,形成一层均匀的涂层,从而对钢制管线进行保护,以较低的成本极大地提高钢管的防腐能力[1]。

熔结环氧粉末涂装过程无三废污染,是一种环保型涂料[2]。采用FBE涂覆的管线具有优良的耐海水腐蚀以及耐硫、氯等酸性介质性能。自1960年熔结环氧粉末涂层(FBE)首次用于管道防腐以来,全世界已有超过10万km管道采用此种涂层进行防腐[3]。通过40多年成功应用,FBE已被充分证实是可用于多种环境下保护金属管道并抵抗外界腐蚀的一种有效涂层[4]。

与其他涂塑材料一样,FBE无法承受高温,一般最高操作温度不超过95 ℃[5],因此无法采用直接焊接的方式连接管线,以避免焊接时的高温破坏FBE涂层。通常,FBE管线的连接方式有内衬套筒、法兰、耐蚀合金短节和节点补口这4种。

本文结合某国外项目自FEED、投标到详细设计阶段FBE管线连接方式的探讨,介绍和分析这4种连接方式的优缺点及选择方法。

1 项目背景介绍

某国外大型原油增产项目,由生产平台、气体压缩平台、供电平台、集输平台等若干组块组成,管线口径最大达到152.4 cm。由于原油组分中含有较高的硫化氢,常规材质的管线无法满足防腐要求,因此采用了大量的Inconel 625镍基耐蚀合金(UNS N06625)作为基础材料。

625镍基合金的价格昂贵,大大提高了油田开发投资额。因此在FEED设计阶段,设计方引入了大量FBE管线,以部分替代625镍基合金的使用。FBE管线的适用范围如下:

1)低流速、间歇流、滞流工况管线;

2)最小流速小于4.6 m·s-1的单相天然气管线;

3)最小流速在1 m·s-1以内的液相管线;

4)最小流速在3.05 m·s-1以内的气/液双相流管线;

5)公用管线如饮用水、公用水、开排及生活污水管线。

2 FEED阶段FBE管线连接方式

在该项目FEED阶段,由于设计深度有限,设计方并没有明确上部组块FBE管线的连接方式,这也给后续详细阶段FBE管线连接方式的讨论和变化埋下了伏笔。但是对海管和组块立管,由于绝大部分是长直管线,对采用FBE内涂的管线,明确使用节点补口连接方式。

节点补口连接方案首先是将直管段做好FBE内涂,两端预留一小段裸管,待管段完成焊接后,再将焊缝周围的裸露区域进行节点修补和内涂,以实现FBE涂层的完整性。这项工作一般由自动化的补口机器人或补口车完成,由在管道内部工作的主机和管道外部的遥控设备两部分组成。管内主机一般包括动力系统、除锈系统、吸尘系统以及涂覆系统组成,如图1所示。

相对于上部组块的复杂管系,海管和立管的管线路由单一,以长直管线为主,非常适合这种节点补口连接方式。其优点是可以实现自动化,效率高,但仅适用于大批量长输管线,且需要运送设备到现场施工,对场地有一定的要求,对涂覆质量的要求也比较高。对少数不能实施自动化补口的位置,也可以采用人工的方式手动补口,但不论效率和施工质量都不能与自动化设备相比,甚至业主不接受手动补口。

3 投标阶段FBE管线连接方式

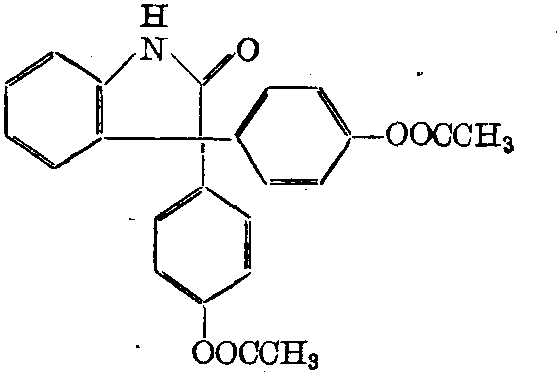

投标阶段,由于招标文件中没有明确FBE管线连接方式,其中一家竞标商在澄清中就此询问业主。业主回复并明确采用内衬套筒的连接方式,如图2所示。

采用套筒短节分别插入已完成FBE内涂的两段管段端部,然后将两段管段焊接在一起(短节在环焊缝处有隔热层)。短节本身具备防腐能力,两端使用环氧树脂黏结剂和密封环进行多级密封。即使焊接时的高温破坏了管段端部原有的部分FBE涂层,短节的密封也能阻止腐蚀性介质进一步侵入到被焊接破坏掉FBE涂层的部分。

内衬套筒连接方式虽然也有应用范例,且可以简化设计,物流和安装都比较方便,但也存在明显缺点。一是没有业主批准的AVL厂家,且没有同等复杂度和尺寸(最大152.4 cm)的项目应用业绩;二是针对管线管件,很难达到紧固尺寸的公差要求,存在泄漏风险;三是焊后热处理过程中的高温有可能对套筒的表面产生破坏,而相应的检查根本无法实施;四是焊接时可能产生焊渣并残留在密封圈与焊缝之间的缝隙中,这些焊渣无法清除且可能导致RT检验失败;五是由于引入内衬套筒,焊缝处的壁厚增加,在进行RT无损检验时不得不增加曝光时间,对检验效率和项目工期都有一定影响。

4 详细设计阶段FBE管线连接方式

考虑到内衬套筒连接方式的诸多缺点,在详细设计初期(30%设计审查前),承包商联系了相关厂家,搜寻了多种方案,试图解决该问题,但并未获得完美的解决方案。在向业主解释了FEED和投标阶段内衬套筒连接方案的担心后,业主建议寻求替代方案。

4.1 法兰连接

承包商首先提出法兰连接方式。该方案使用配对法兰连接管段,避免破坏FBE涂层,而且对现场施工非常友好,安装简单快速。但是法兰,特别是高磅级法兰,重量较大。经过计算,如果该组块的FBE管线均采用法兰连接方式,总共将增加几百吨的平台重量,给本已接近临界值的海上浮拖安装增加了额外风险。如果因此选择更大的安装船舶,将导致巨大额外成本,得不偿失。另一方面,对含有烃类的系统管线,法兰存在泄漏风险,特别是该油田组分中含有硫化氢,一旦泄漏会导致不可忽视的安全风险。可见法兰连接并非完美的解决方案。

4.2 PUP Piece连接

承包商随后研究了耐蚀合金短节(PUP Piece)的连接方案。该方案是在碳钢短节的一端均匀堆焊一层3 mm厚的Inconel 625合金,另一端保留一部分碳钢裸管。首先将碳钢管段的两端均焊接一个PUP Piece(管段与PUP Piece的碳钢端焊接)形成一个Spool,然后将该Spool送入厂家进行FBE内涂,再运至组块建造场地进行Spool的组装和焊接。采用625焊材将两个PUP Piece的堆焊端进行焊接,从而将两个Spool焊接在一起,如图3所示。

这种方案的优点是大量取代了法兰,最大可能降低了油气泄漏的风险,而且大幅降低了法兰导致的增重。当然缺点也同样存在:首先是费用,PUP Piece这种连接方式对管线的布置有一定要求和限制,一部分管件不得不使用625堆焊管件,加上PUP Piece本身的堆焊,特别是遇到有焊后热处理的工况,PUP Piece的长度将达到1.2 m,堆焊部分的长度也更大,这就导致整体的管线成本更高;其次,管线完成焊接组装后的检验和修复比较困得,一旦破坏涂层将导致整体管段重新涂装;再者,使用PUP Piece短节,喷涂FBE的时候必须覆盖625堆焊与碳钢裸管的搭接处,过渡段的FBE附着力需要试验进行验证;最后是目前在主工艺系统管线大量使用PUP Piece短节的项目应用案例很少,在承包商以往的项目中虽有使用,但主要用在hook up段。

4.3 最终连接方案

综合考虑以上连接方式的优缺点,承包商最终选定了最为科学合理的连接方案,归纳如下:

1)内衬套筒连接方案存在难以解决的缺点和问题,技术上不可行。

2)法兰连接方案使用受限,对于含有烃类的工艺系统,法兰方案技术上不可行;对于大尺寸高磅级管线,引入法兰增重较大。因此法兰连接方案可应用于开排、饮用水、公用水等公用系统及非关键系统。

3)对含有烃类的工艺系统,使用PUP Piece耐蚀合金短节连接是技术上可以接受的方案,且相对于使用纯625镍基合金管线或625堆焊的碳钢管线在费用上要更加经济。

4)对介质流速较高的天然气管线,FBE涂层有脱落风险,技术上更推荐使用625堆焊的碳钢管线。

5 结束语

FBE管线是一种新型的耐腐蚀材料,具有广阔的应用前景。作为一名配管工程师,应充分了解FBE管线各种连接方式的优缺点,综合考虑项目各方面的影响因素,认真分析和权衡,从而选取最为经济和科学合理的连接形式及技术方案。

参考文献:

[1] 师立功. 管道用熔结环氧粉末涂层长效防腐的关键[J]. 涂料工业, 2017,47(2):73-80.

[2] 毕学振. 熔结环氧粉末涂料的应用与施工介绍[J]. 中国涂料,2006,21(12):43-49.

[3] KEHR J A, ENOS D. FBE, a foundation for pipeline corrosion coatings [C]. NACE International annual conference & exposition;Corrosion, 2000.

[4] 冯少广,饶珊. 油气采输行业对高温FBE 涂层的新需求[J]. 涂层与防护,2018,39(5):1-8.

wVS0r0EYmgq6m4dfvSGnTYDg1qcdWPvY8rcXtDdkyoc=[5] 冯少广,饶珊,李东阳. 市场与高温FBE涂层的新需求[M].烟台:中国粉末涂料与涂装行业年会,2017.

Discussion on Types and Principle of Assembly Methodology for FBE Coated Piping

XV Qian, ZHAO Xi-feng, DONG Ming-yuan, DU Guo-qiang, LI Ji-zhong, LI Wei

(Offshore Oil Engineering Co., Ltd., Tianjin 300451, China)

Abstract: The assembly methodology of FBE coated piping includes insert sleeve, flange, PUP Piece and field joint coating. In this paper, the advantages and disadvantages of these connection methods were introduced. Combined with an example of a foreign project, the selection method of FBE pipeline connection form was analyzed, providing some reference for offshore oil piping engineers.

Key words: FBE; Lining sleeve; Flange; Corrosion-resistant alloy pup joint; Joint patch; Connection method

客服热线:

客服热线: